Ứng dụng trí tuệ nhân tạo vào quy trình kiểm soát chất lượng trong ngành công nghiệp ô tô

Kiểm soát chất lượng – Quality control (QC) là một bước cơ bản của nhiều quy trình sản xuất, đặc biệt là những quy trình liên quan đến đúc hoặc hàn. Các quy trình sản xuất này có thể gây ra các sai sót, khiếm khuyết trong sản phẩm. Các lỗi thường gặp trong quá trình đúc bao gồm lỗ hổng, tạp chất, lỗ co ngót, vết nứt,… Nếu không được phát hiện, những lỗi đúc này có thể dẫn đến hư hỏng nghiêm trọng trong các bộ phận cơ khí của xe, chẳng hạn như cánh tuabin, kẹp phanh hoặc trục truyền động của xe. Việc phát hiện sớm những khiếm khuyết này có thể cho phép xác định sớm các sản phẩm bị lỗi trong quá trình sản xuất, giúp tiết kiệm thời gian và chi phí.

Minh hoạ một vài lỗi trong quá trình đúc/hàn

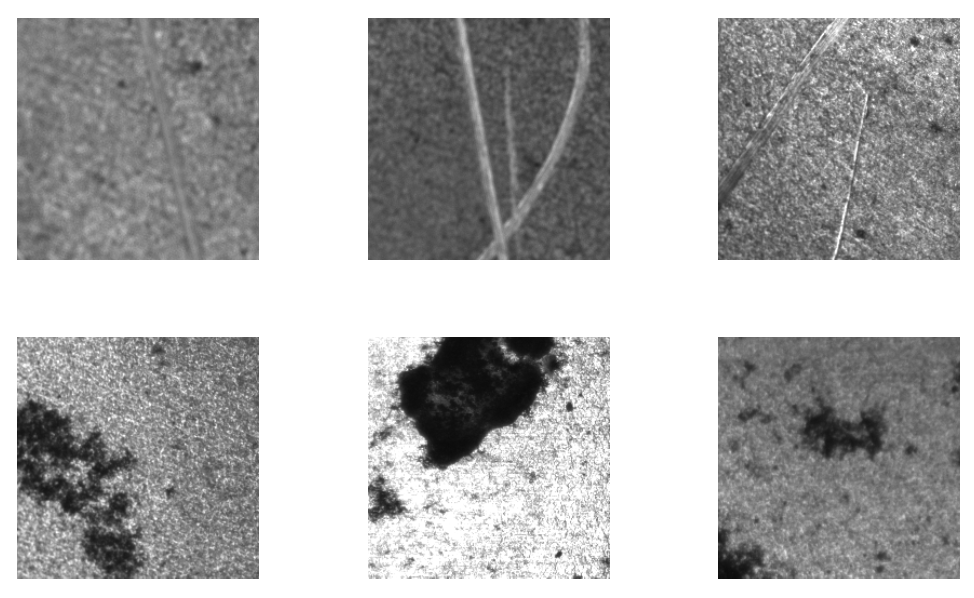

Tuy nhiên, quy trình kiểm soát chất lượng thủ công thường tốn thời gian và dễ xảy ra sai sót. Để đáp ứng nhu cầu ngày càng tăng về sản phẩm chất lượng cao, việc sử dụng các hệ thống kiểm tra hình ảnh thông minh (intelligent visual inspection system) đang trở nên thiết yếu trong dây chuyền sản xuất. Gần đây, Mạng thần kinh chuyển đổi – Convolutional Neural Network (CNN) đã cho thấy hiệu suất vượt trội. Hệ thống phát hiện lỗi hiện nay đồng thời thực hiện việc phát hiện lỗi (defect detection) và phân đoạn lỗi (instance segmentation) trên hình ảnh đầu vào. Người ta đã chứng minh rằng việc đào tạo hệ thống để thực hiện đồng thời phát hiện lỗi và phân đoạn trường hợp lỗi sẽ mang lại độ chính xác phát hiện lỗi cao hơn so với việc đào tạo chỉ phát hiện lỗi trước đây.

Minh hoạ mô hình Mạng thần kinh chuyển đổi – Convolutional Neural Network (CNN)

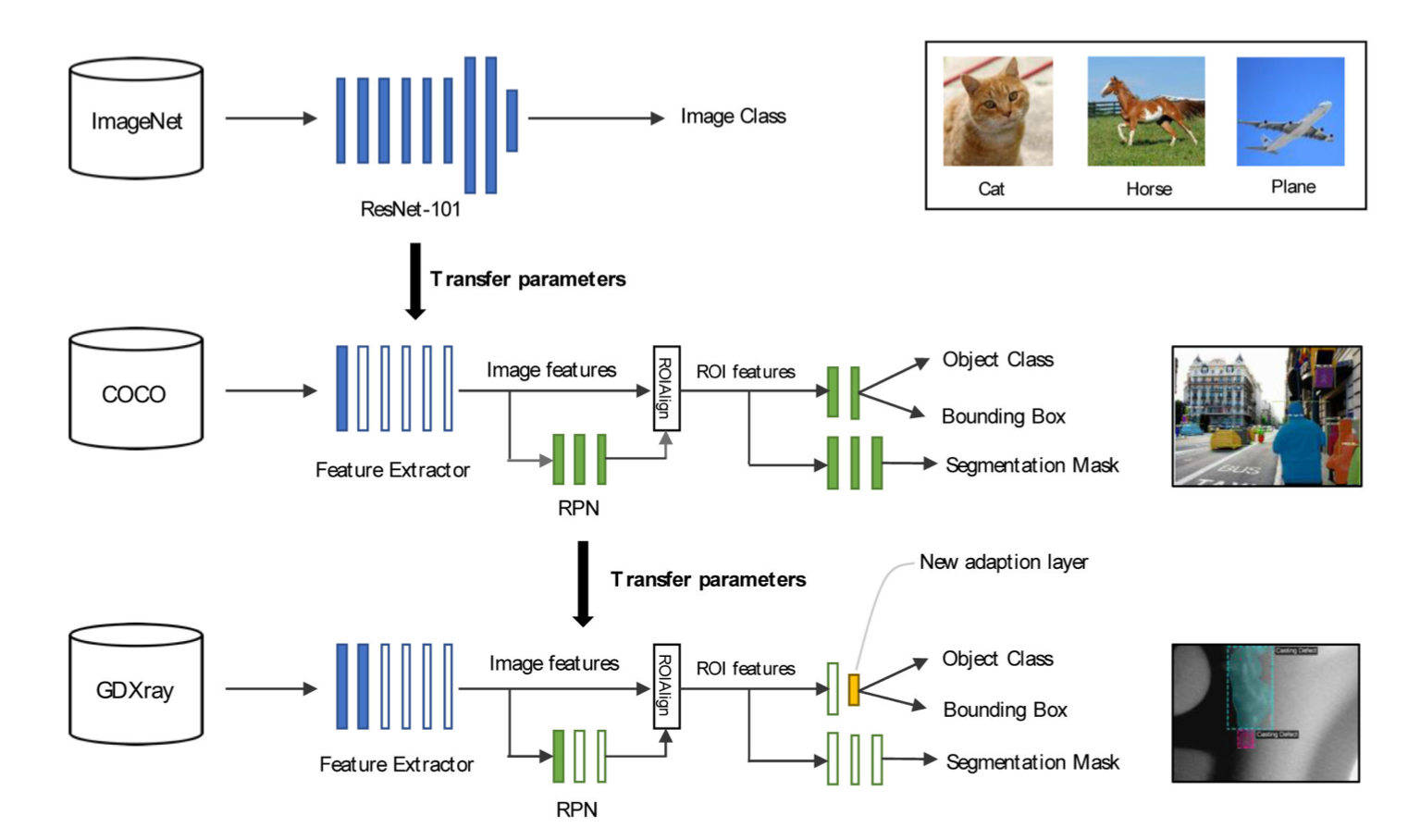

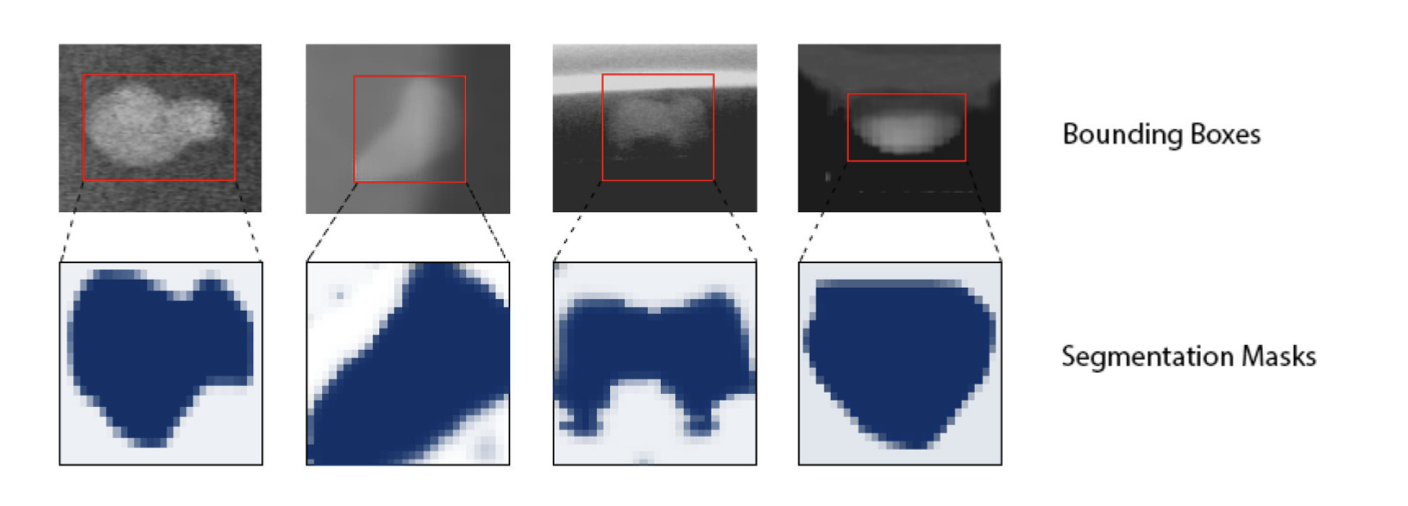

Minh hoạ một vài dạng phân đoạn lỗi trên hình ảnh

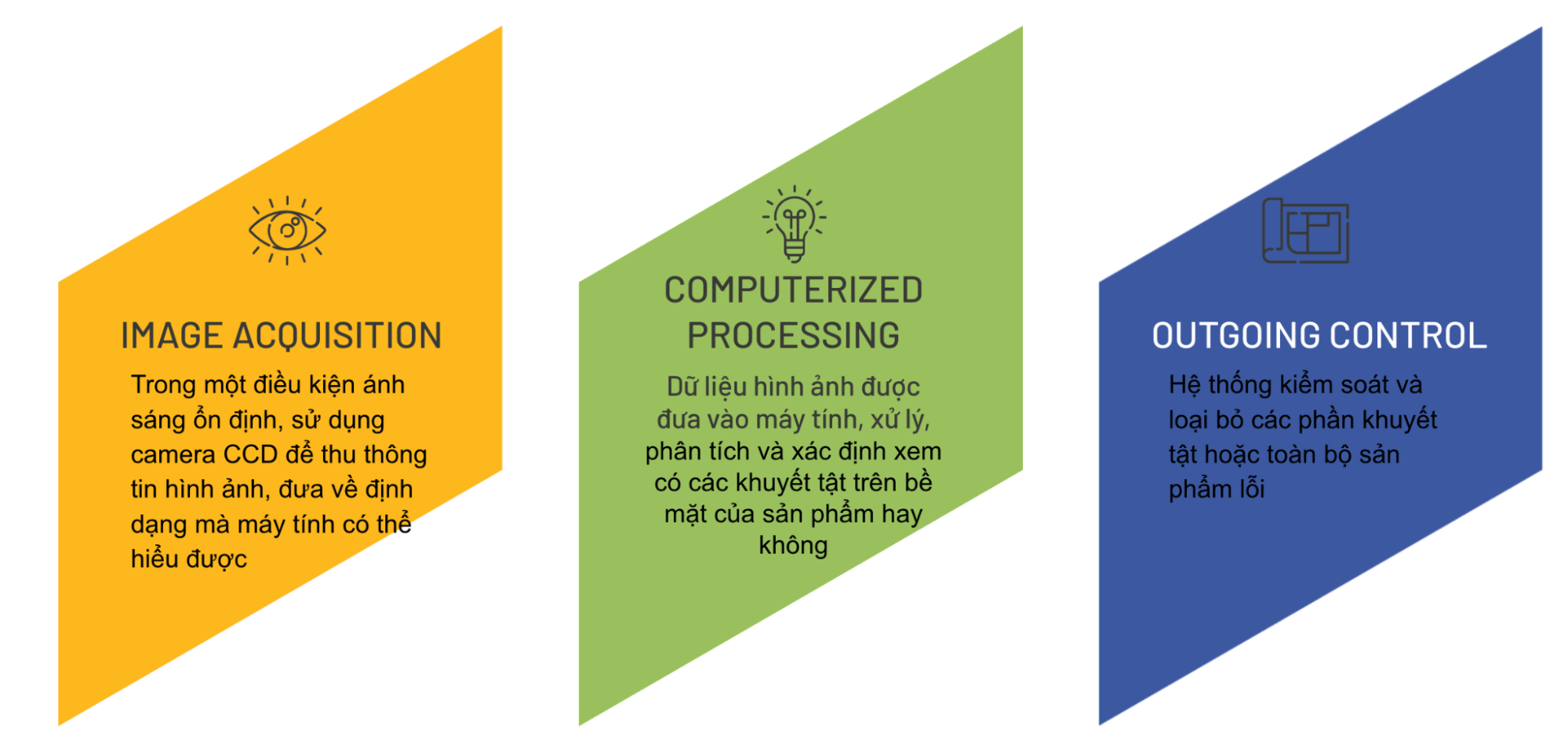

Quy trình cơ bản của một hệ thống kiểm soát chất lượng tự động

Hệ thống phát hiện lỗi chủ yếu bao gồm việc thu thập, xử lý và xuất hình ảnh, cấu trúc cụ thể như trong hình. Nguyên lý hoạt động của nó là: trong một điều kiện ánh sáng nhất định, sử dụng camera CCD để thu thông tin hình ảnh, đưa về định dạng mà máy tính có thể hiểu được, sau đó xử lý, phân tích và xác định xem có các khuyết tật bề mặt nếu có sai sót sẽ được hệ thống kiểm soát và loại bỏ các khuyết tật của sản phẩm lỗi.

Các thành phần cơ bản tạo nên một hệ thống kiểm soát chất lượng tự động

| SOFTWARE | HARDWARE | EXPECTED OUTPUT |

| Các mô hình deep learning đã được training và phát triển. | Các máy ảnh công nghiệp có thiết kế chuyên dụng để thu được hình ảnh đặc biệt để phần cứng và phần mềm máy tính có thể xử lý, phân tích và đo lường. | Kết quả cuối cùng được sử dụng để đưa ra quyết định. |

1. SOFTWARE

Cách thức chung: Sử dụng các bộ dataset để phân loại dữ liệu và cho các mô hình deep learning học. Các bộ dataset này được tạo ra và phân loại bởi con người.

Quá trình phát hiện lỗi có thể được tiếp cận bằng 2 loại phương pháp chính: defect detection hoặc instance segmentation.

- Đối với cách tiếp cận defect detection, mục tiêu là đặt một hộp giới hạn (bounding box) vào mỗi khuyết điểm được thể hiện trong ảnh.

- Trong cách tiếp cận image segmentation, cách tiếp cận là phân loại pixel, trong đó mục tiêu là phân loại từng pixel trong hình ảnh có bị lỗi hay không. Instance segmentation là một phương pháp image segmentation, trong đó mỗi pixel được phân đoạn sẽ được gán cho một lỗi cụ thể.

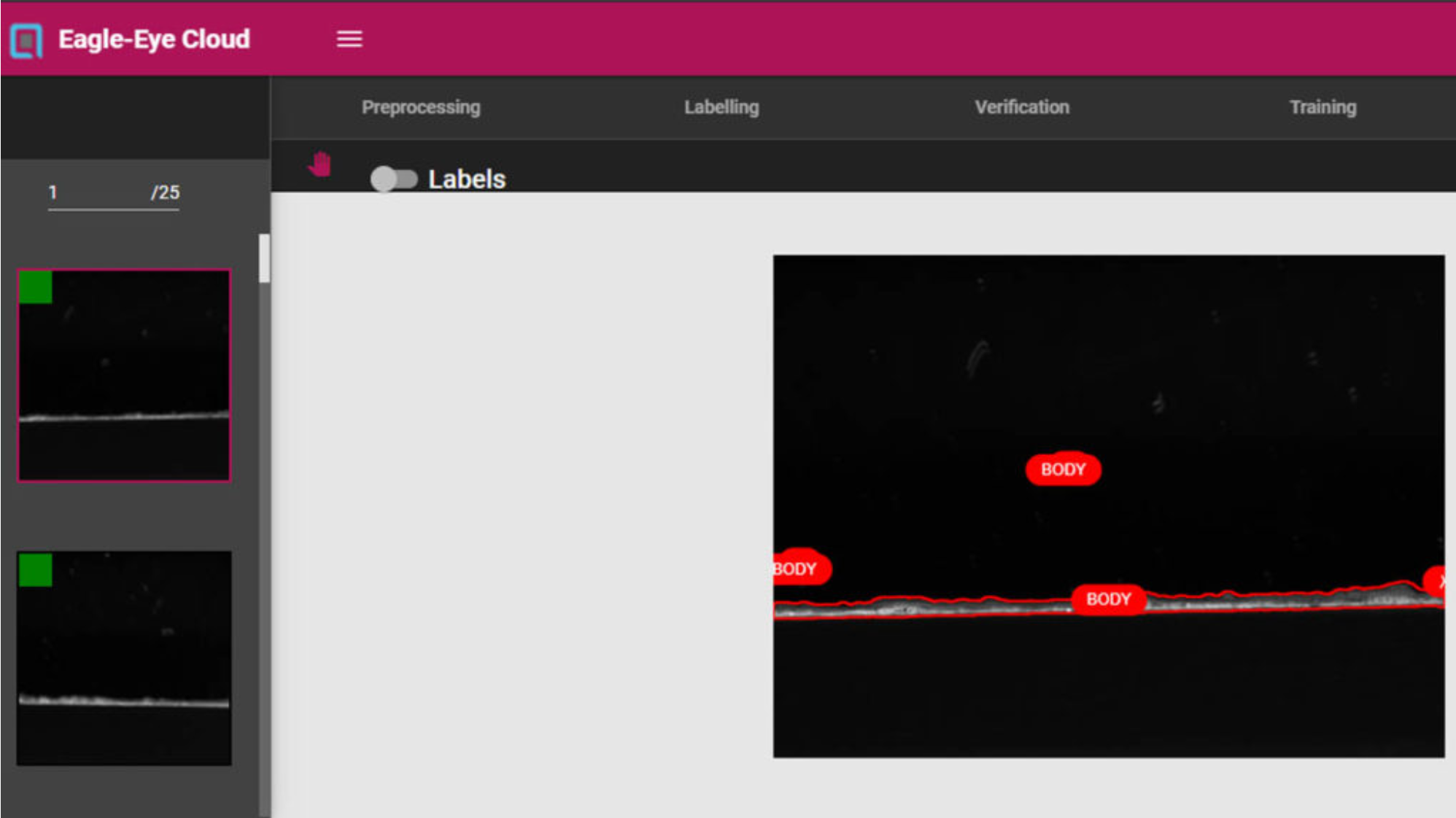

Minh hoạ các công cụ phân đoạn lỗi tự động

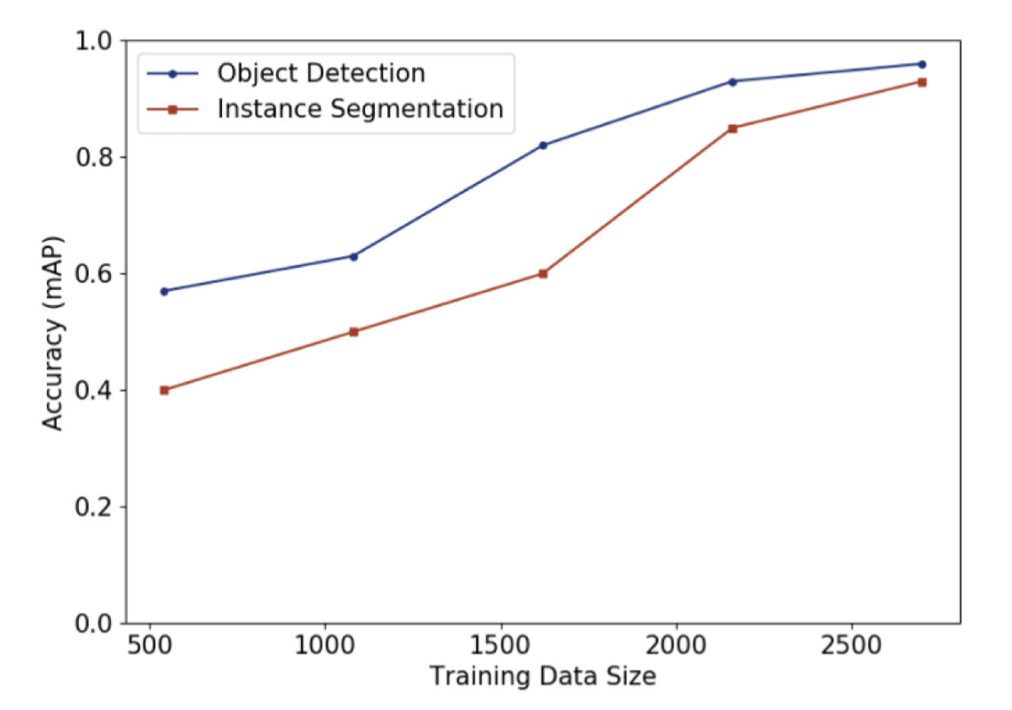

Giống như các chương trình deep learning khác, chúng ta luôn cần một lượng lớn dữ liệu được gắn nhãn để huấn luyện và tăng độ chính xác cho hệ thống. Để đánh giá xem quy mô của tập dữ liệu được sử dụng để huấn luyện ảnh hưởng như thế nào đến độ chính xác của mô hình, hệ thống phát hiện lỗi (defect detection) được huấn luyện nhiều lần, mỗi lần với một lượng dữ liệu khác nhau. Hai chỉ số mAPbbox và mAPmask của từng hệ thống được theo dõi và ghi chép lại. Hình (2) cho thấy lượng dữ liệu huấn luyện ảnh hưởng như thế nào đến độ chính xác của hệ thống phát hiện lỗi. Độ chính xác phát hiện đối tượng (mAPbbox) và độ chính xác phân đoạn (segmentation) (mAPmask) cải thiện đáng kể khi kích thước của tập dữ liệu huấn luyện tăng từ ~1100 lên 2308 hình ảnh.

2. HARDWARE

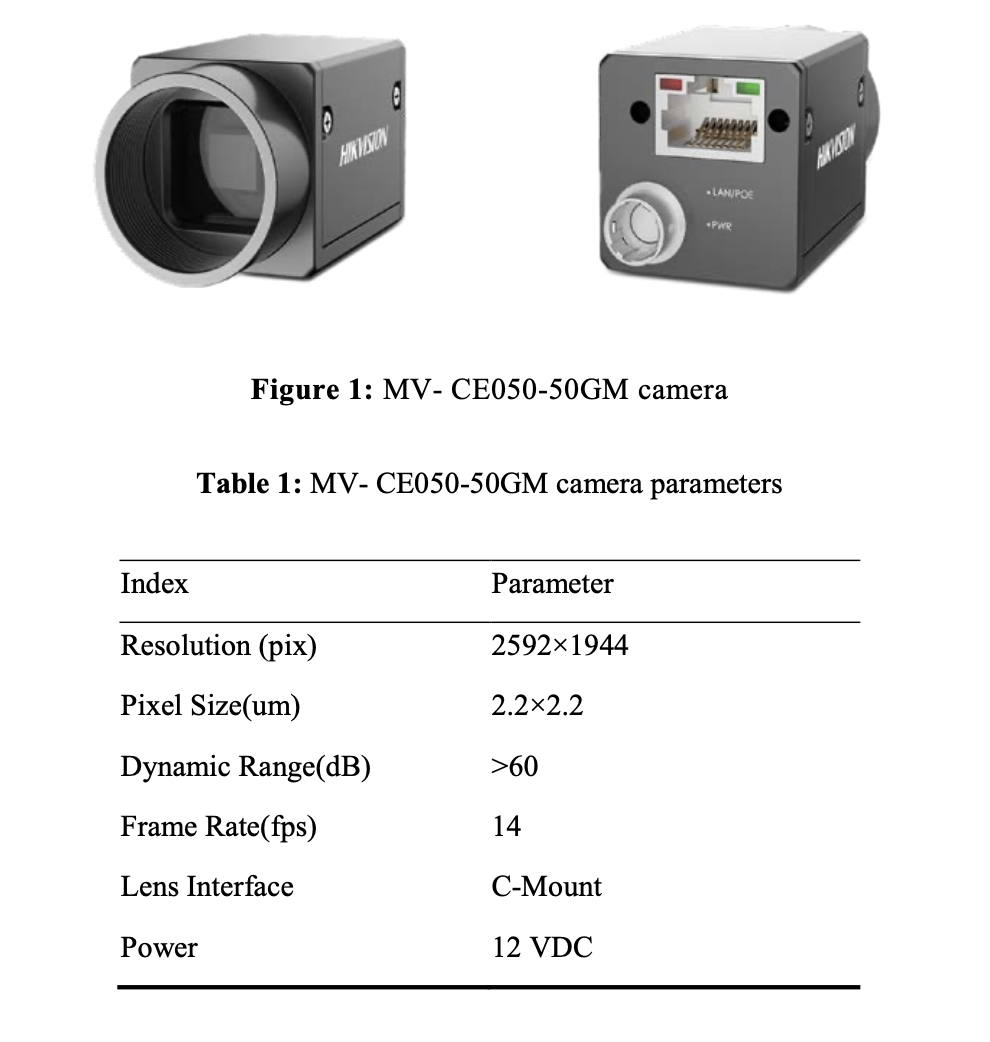

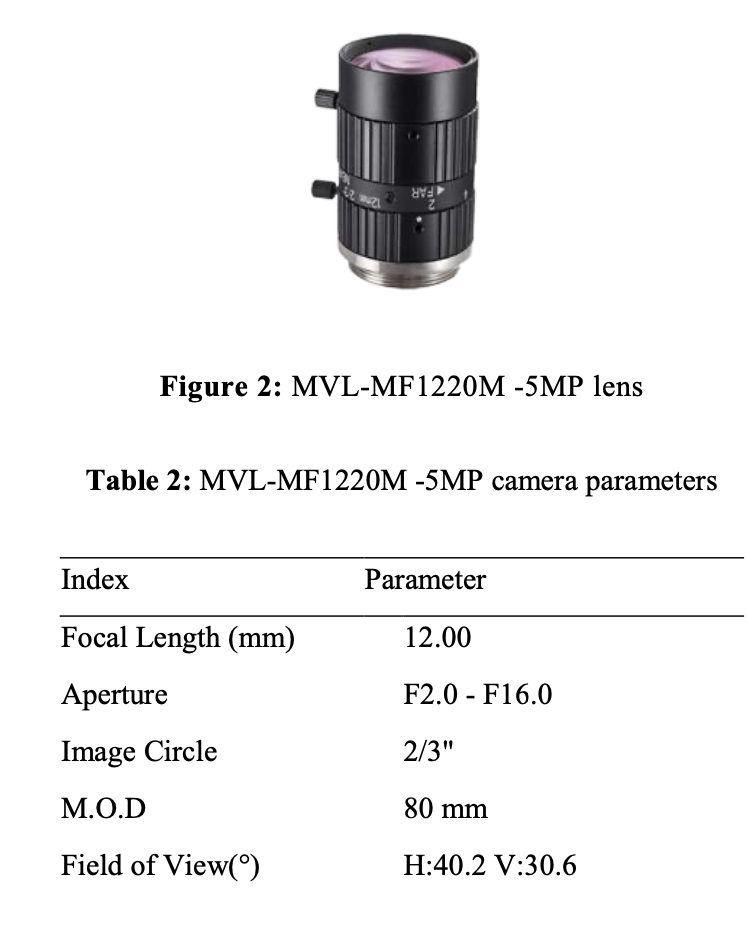

Phần cứng của hệ thống phát hiện lỗi dựa trên cảm biến hình ảnh được quyết định bởi 3 yếu tố chính: máy ảnh, ống kính và nguồn sáng. Việc lựa chọn phần cứng thích hợp rất quan trọng để hệ thống hoạt động được hiệu quả. Việc xây dựng một hệ thống thu nhận hình ảnh phù hợp có thể làm giảm đáng kể độ phức tạp của thuật toán. Một vài yếu tố quan trọng ảnh hưởng đến sự chính xác cũng như tính tin cậy của hệ thống bao gồm:

1. Sự kết hợp nhịp nhàng giữa hệ thống phần cứng camera và các hệ thống khác trong dây chuyền sản xuất. (ví dụ: với robot công nghiệp, tốc độ của thuật toán phát hiện lỗi và tốc độ di chuyển của thân robot có liên quan chặt chẽ với nhau).

2. Độ phân giải của máy ảnh: Cải thiện độ chính xác của kết quả có nghĩa là cải thiện độ phân giải của máy ảnh. Tuy nhiên, việc cải thiện độ phân giải của camera cũng đồng nghĩa với việc tốc độ thu khung hình của camera và tốc độ thuật toán phát hiện lỗi giảm xuống. Vì vậy, việc lựa chọn phần cứng phù hợp trở thành yếu tố tối quan trọng của hệ thống phát hiện lỗi.

Hệ thống camera giữ vị trí trái tim – quan trọng nhất nhằm đảm bảo chất lượng dữ liệu đầu vào (input data). Ngoài ra, hệ thống chiếu sáng cũng quan trọng không kém, thiết kế ánh sáng phù hợp không chỉ làm nổi bật các chi tiết của đối tượng cần kiểm tra mà còn giảm nhiễu, giảm độ khó cho quá trình xử lý thuật toán tiếp theo, nâng cao độ bền.

3. EXPECTED OUTPUT

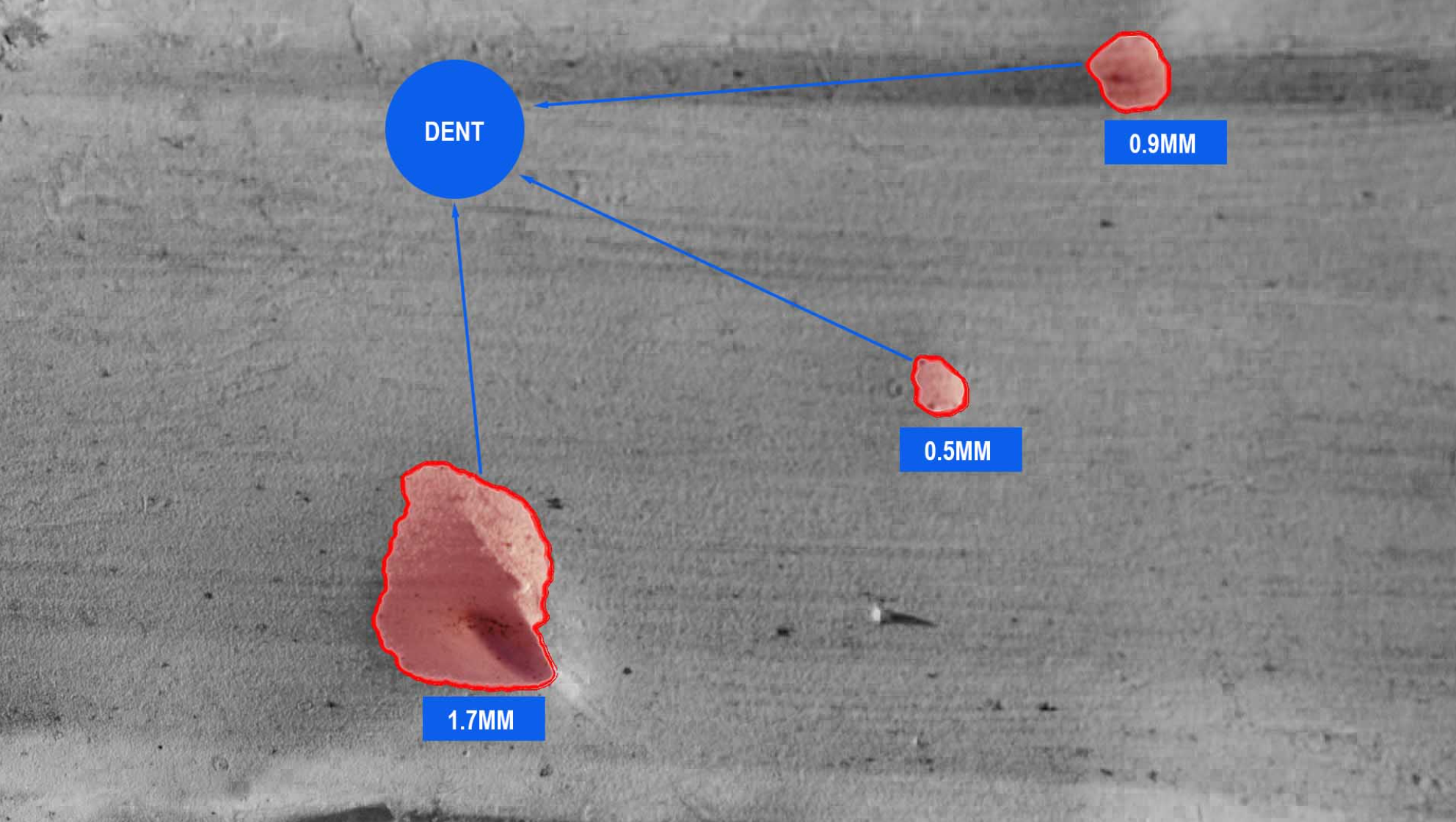

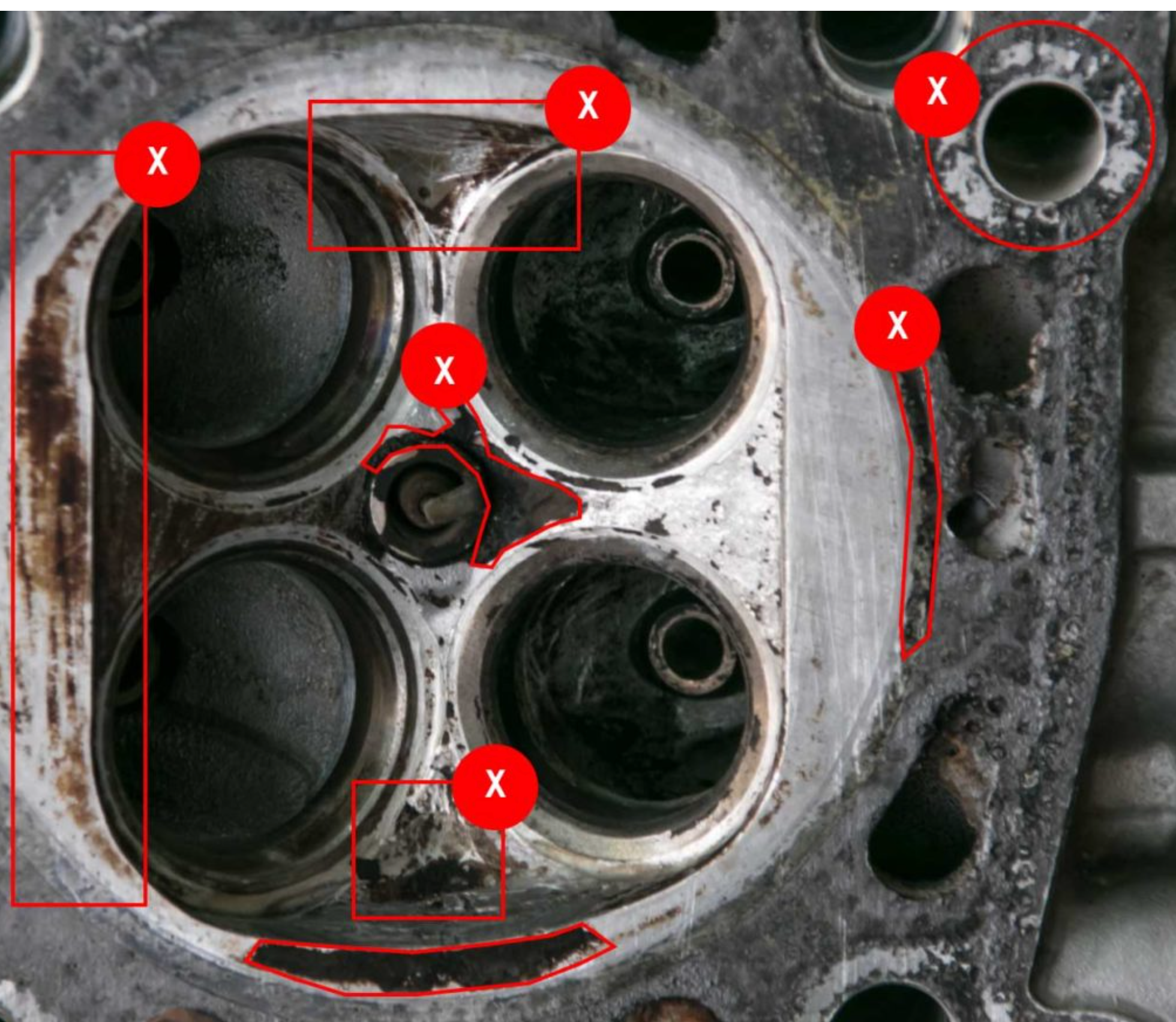

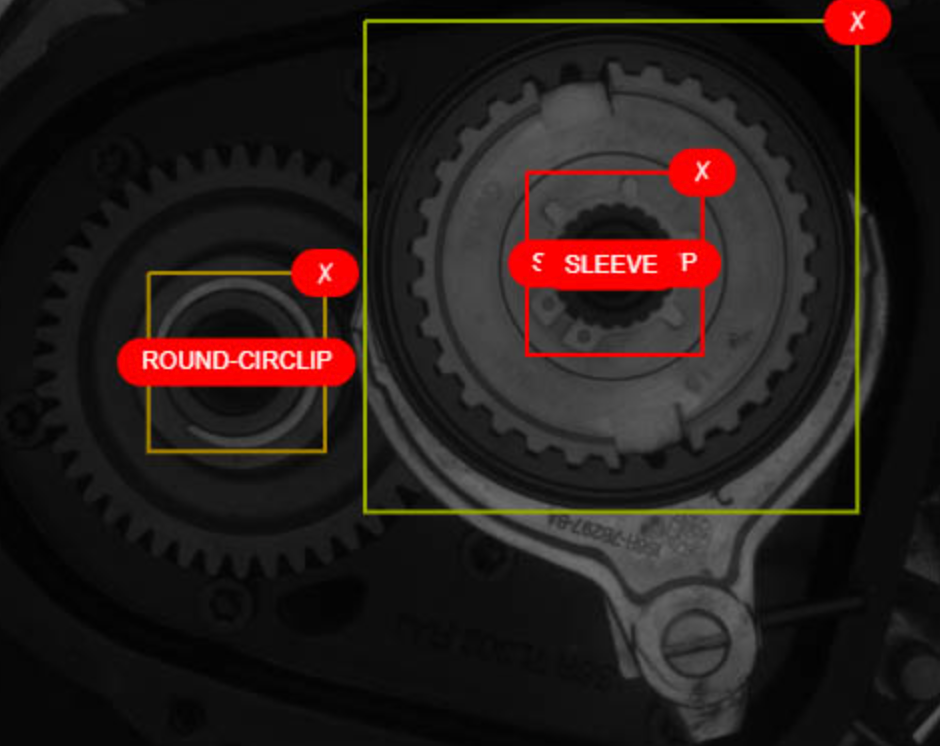

Một vài ví dụ minh hoạ các kết quả phát hiện lỗi được trích xuất tự hệ thống quản lý chất lượng tự động trong một quy trình sản xuất ô tô

Minh hoạ các kết quả phát hiện lỗi được trích xuất tự hệ thống quản lý chất lượng tự động trong một quy trình sản xuất bia

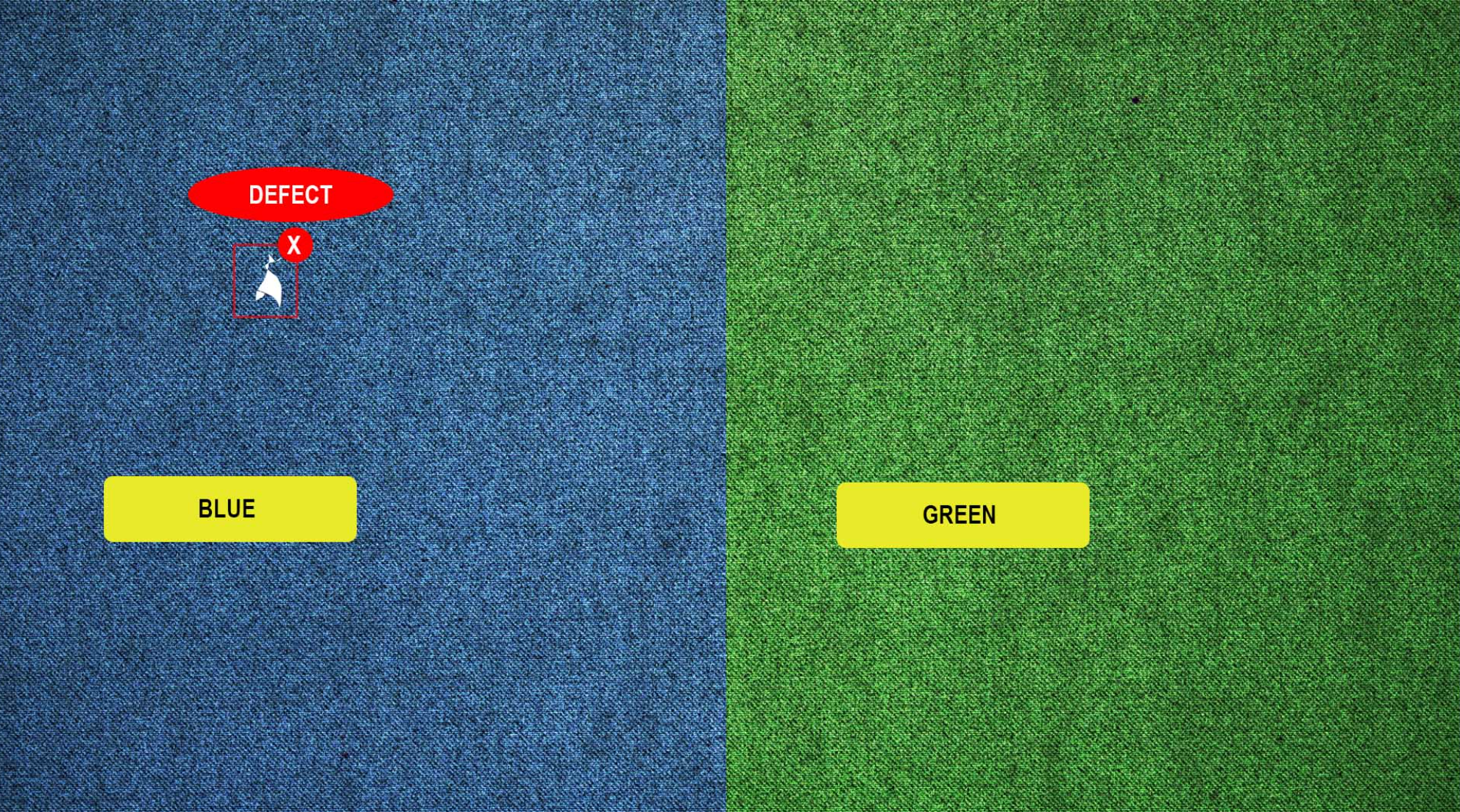

Minh hoạ các kết quả phát hiện lỗi được trích xuất tự hệ thống quản lý chất lượng tự động trong một quy trình may mặc

Kết luận

Kiểm soát chất lượng – Quality control (QC) là một bước vô cùng quan trọng trong mọi quy trình sản xuất nói chung cũng như quy trình sản xuất cơ khí và ô tô nói riêng. Việc ứng dụng trí tuệ nhân tạo vào sản xuất đã đem đến nhiều lợi ích rõ rệt như cải thiện độ ổn định, tính chính xác cũng như sự khách quan của toàn bộ quy trình nói chung. Với sự phát triển ngày càng nhanh của các mô hình Mạng thần kinh chuyển đổi – Convolutional Neural Network (CNN), dần dần không chỉ kiểm soát chất lượng mà rất nhiều công đoạn khác trong quy trình sản xuất công nghiệp nói chung sẽ được hưởng lợi từ trí tuệ nhân tạo.

Nguồn tham khảo:

[1]Max K. Ferguson, Ak Ronay, Yung-Tsun, Tina Lee, and Kincho. H. Law; Detection and Segmentation of Manufacturing Defects with Convolutional Neural Networks and Transfer Learning; Stanford University, Civil and Environmental Engineering, Stanford, CA, USANational Institute of Standards and Technology, Systems Integration Division, Gaithersburg, MD, USA

[2]Lei Geng, YuXiang Wen, Fang Zhang, YanBei Liu; Machine Vision Detection Method for Surface Defects of Automobile Stamping Parts; School of Electronic and Information Engineering, Tianjin Polytechnic University, Tianjin 300387, China

[3]X.M. Zhang, H. Wang; Study on Surface Defect Detection of Automobile Seat Shenyang University of Technology Shenyang

Tác giả: Nguyễn Quang Duy